[Flyability事例]点検期間を数週間→5日に短縮 ELIOS 3で実現した砂糖精製工場の点検データ一元化

2026/1/29

メリットの概要

|

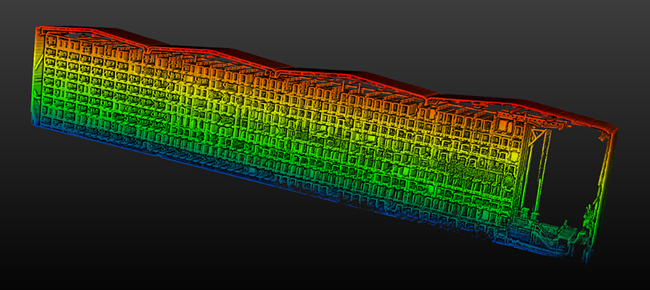

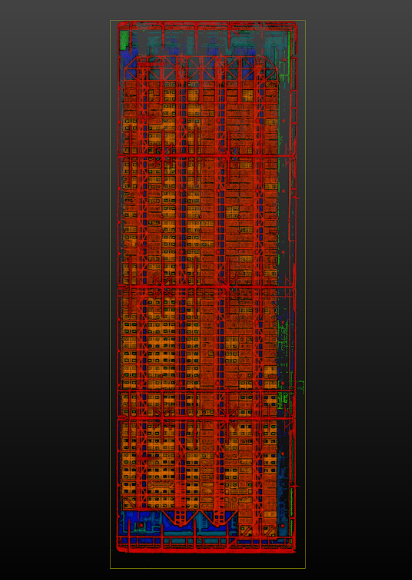

アクセス ELIOS 3は9,200箇所の接合部へ安全にアクセス。すべてのデータは一つの3Dモデルに統合され、これにより施設所有者は、一つの3Dモデルですべての高さのラックの状態を把握することが可能となりました。 |

迅速性 ラックの点検には、通常数週間かかりますが、ELIOS 3を使用することで、すべての点検をわずか5日間で完了しました。 |

|

正確さ ELIOS3の施設管理機能を活用して、TEXO社はデジタルツインを作成。これにより、ラックの正確な状態を把握し、分析や保守計画の準備を整えることが可能となりました。 |

効率化 ELIOS 3は、通常の点検時間のわずか数分の1で点検を完了いたしました。パイロットがラックの1つの区画を調査している間、他の区画では別の作業を継続することが可能となり、不要な稼働停止時間を削減することにもつながりました。 |

ELIOSが点検する設備や施設の規模は大きく異なります。小規模な点検の場合、1回の飛行で全てのデータを収集できることもあります。しかしながら、パイプラインや発電所などの大規模な施設を対象として作業を行う際には、複数回の飛行が必要となる場合が多く、従来、これらのデータセットを統合することは困難な課題でありました。しかし、新たに導入された「施設管理機能」により、施設のデジタル化と、点検作業全体を網羅する複数飛行分のデータを自動的に統合することが可能となりました。

施設管理機能は、2024年にリリースされた機能です。これはFlyability社独自のソフトウェア「Cockpit」および「Inspector」の拡張機能であり、ドローンが取得したデータを施設の全体像として統合表示します。施設管理ソフトウェアは、飛行単位のデータ収集と施設全体の分析の間のギャップを埋めるものです。複数の飛行から得られたデータを統合し、施設を一元的に表示することで、ELIOS 3のデータ処理および報告ワークフローを簡素化します。

Flyabilityは専門点検サービスプロバイダーであるTEXO社と提携し、食品貯蔵施設で収集されたデータ管理にこの施設管理機能を活用しています。

食品貯蔵施設の点検における課題

食品貯蔵施設は通常、特定の整理システムを備えた大規模な構造物であり、その中には倉庫内のラックも含まれます。こうした施設における貯蔵物の状態を点検する際には、様々な課題が生じます。

- 貯蔵物がラックから落下し、下にいる人にけがを負わせる恐れがあるため、施設内を歩くことは非常に危険です。そのため、遠隔点検が望ましいとされています。

- ラックの通路は他の通路と区別がつきにくく、こうした保管施設には数百もの通路が存在します。

- 各ラックには点検が必要な複数の管理ポイントがあり、このため作業全体に時間がかかり、潜在的な稼働停止時間が長引くことになります。

食品保管エリアの点検に採用可能なのは、必要なデータを全て収集し、見た目が類似していてもそれを区別した結果を提供でき、かつ検査員の安全性を高めるソリューションでなければなりません。

点検サービス提供者がELIOS 3を採用した経緯

TEXO社は精密工学および測量プロジェクトを手掛け、建設、施設管理、その他複雑なプロジェクトにおいて専門知識を活かした成果を提供しています。石油掘削装置の点検や発電所の調査など、困難な点検においても高品質な結果を生み出すことで知られています。

2023年、TEXO社は砂糖精製工場のラック設備の点検を請け負いました。当該ラックは30年間使用されており、顧客はラックの全面交換が必要か、あるいは軽微な修理のみで済むかの判断を求めていて、TEXO社には包括的な状態評価の実施が依頼されました。顧客は全データを統合した最終的な完全な点群データの提供を希望していたものの、実現は不可能と考えていたようです。しかしTEXO社は、InspectorおよびCockpit向け施設管理拡張機能のベータテストを実施中で、本件を新ソフトウェア活用の機会と捉えました。

検査対象は倉庫内に5列に配置された9,200箇所のラック接合部でした。従来、ロープアクセス設備の設置や高所作業車(MEWP)の使用により、点検には長時間の稼働停止が必要でした。また、環境に特徴点が少なかったため、注目すべき箇所を特定することも困難でした。ドローンの使用は、より優れたアクセス性、安全性向上、稼働停止時間の短縮という点で、魅力的な代替手段だったのです。

ELIOS 3および施設管理機能の活用

TEXO 社は、ELIOS 3を用いて現場の調査を行いました。他のドローンでは配管や複雑な構造物による機体への損傷リスクがありますが、ELIOS 3 は、この屋内狭小空間での作業に最適なツールでした。さらに、ドローンのリアルタイムマップ作成機能により、周囲の環境が非常に似通っている場合でも、自己位置の特定が容易でした。

従来、このような内容の点検では、構造物内の全5列を網羅するのに数週間かかっていましたが、ELIOS 3は他の通路での通常業務が実施されている状態のまま、1日あたり1本の通路全体の点検を完了することができました。これにより、現場の稼働停止時間は最小限に抑えられ、さらに全ての点検がわずか5日間で完了しました。また、足場やロープアクセスによる高所での危険な作業の必要性もなかったのです。作業手順としては、ラック通路の片側あたり5~8回の飛行が実施され、パイロットが作業を行う中で、砂糖精製工場の所有者が後から確認するための重要ポイントを記しました。

顧客は後から確認できる、1つにまとまった完全な点群データを要求しました。この点において、施設管理機能がプロジェクトの成功に不可欠だったのです。各ラックの通路における飛行データは、収集と同時に施設管理ソフトウェア内で統合されました。最終的にTEXO社は、後処理を一切必要としない明確な点群データを提供しました。飛行中、パイロットはCockpitを使用して過去の飛行で取得した重要ポイントを確認できたため、データ収集過程の進捗をリアルタイムで把握することが可能でした。最終的な点群データでは、各飛行で取得した重要ポイントが明確に表示され、追加処理や点群間のデータ転送なしに収集データの全体を容易に点検することができました。

ELIOS 3と施設管理機能がなければ、このプロジェクトはデータ収集から処理・統合まで数週間を要したでしょう。複数の飛行から得られた大量の情報を統合する作業を、施設管理機能で迅速に処理したため、異なる点群の整合に何時間も費やす必要はありませんでした。

Flyabilityによる施設管理機能のメリット

施設管理機能は極めて明確な結果を提供しました。 顧客はこのデータ可視化に非常に感銘を受け、自らデータを触れるようInspectorへのアクセスを希望したほどです。 倉庫内の全ての接合部が記録・ログ化されており、顧客には状態評価だけでなく、ラックの状態や劣化を把握するための恒久的な参照資料も提供されました。

ELIOS 3は従来の点検方法に比べ、より安全かつ迅速な代替手段を提供しました。また、施設管理機能により、データの迅速な処理と分析が可能となりました。本ソフトウェアの主な利点は、十数回の飛行で収集された全ての重要ポイントと情報を包括的に1つの3D点群データとして確認できる点です。これによりTEXO社は、詳細な情報を迅速に見せることが可能となり、他社との差別化や成果を効果的に提案することができるようになりました。

施設管理機能により実現した、改善された報告機能、高速なデータ処理、そして高品質な成果は、TEXO社が本ソフトウェアを継続的に利用する理由となり、また後処理ワークフローの効率化にも寄与しています。施設管理機能は、大規模かつ複雑な設備のデジタル化を推進する次のステップです。

■出典:Flyability社,

Automating Flight Merging At A Sugar Refinery With The Asset Management Extension

https://www.flyability.com/casestudies/asset-management-flight-merging

ブルーイノベーション株式会社

https://www.blue-i.co.jp/

TEL.03-6801-8781/FAX.03-6801-8782

・Webサイトからのお問合せはフォームからお願いいたします。

https://www.blue-i.co.jp/contact/