365日24時間体制

自動車製造を支える、発電施設巡回点検作業の無人化に向けて

2024/2/29

マツダ株式会社様

マツダ株式会社では、自動車製造を支える工場内発電施設の巡回点検作業の無人化に向け、デジタル技術を活用した取り組みを進めています。

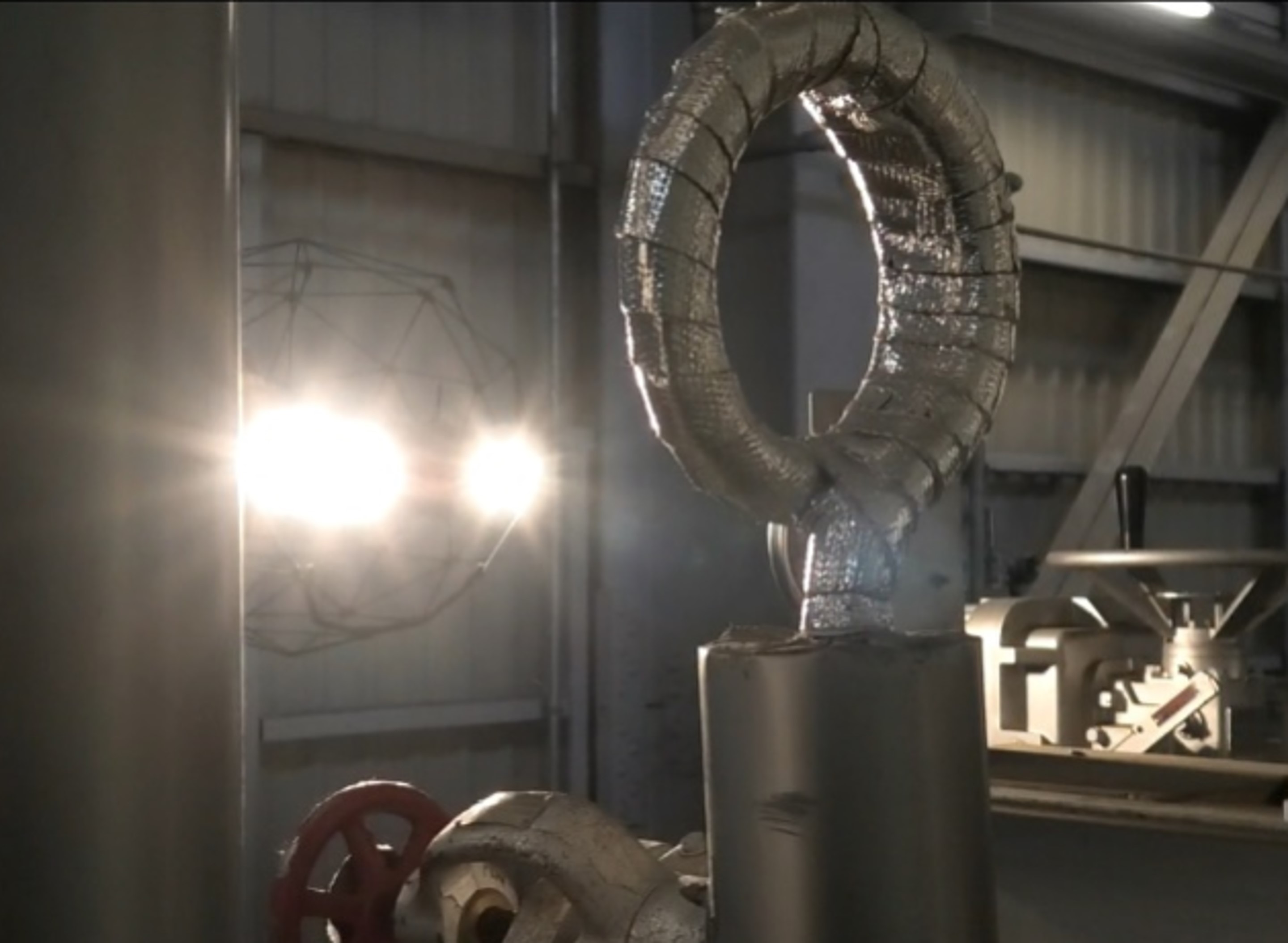

自動車工場内火力発電所の日常点検

自動車メーカーであるマツダ株式会社では、工場全体の86%の電力を自社内で発電し、自動車製造に必要な電力を供給しています。山口県の同社防府工場では、生産性維持のため、工場内のエネルギーセンター(火力発電施設)を365日24時間安定して稼働させる必要があり、保全員が交代制で、流体や粉体の漏洩、機械の異常作動、振動などがないかを日夜巡回点検を実施しています。点検箇所は、500箇所と多岐にわたり、点検範囲は広範囲(7,700㎡)かつ高所(59m)の移動を伴うため、保全員への高所の危険や、移動・昇降による体力的な負担が伴います。更に、保全員の感覚(目視・触診・異音・臭気など)に頼る点検箇所も多くあり、経験の差による点検品質のばらつきも課題となっていました。

安心・安全な職場づくりの実現に向けた実証実験

そこでマツダでは、ドローンやロボット、固定カメラなどのIoT機器を活用した点検データの自動取得と、AI を活用した異常検知で、点検作業の無人化に向けた活動を進めています。また、取得データによる予知・予兆保全を行うことで、安心・安全な職場づくりの実現を目指しています。

マツダではこれらの取り組みを進めるため、様々なプラント点検の実績を持つブルーイノベーションとの実証実験に至りました。2022年12月に、同社防府工場発電施設内において実証実験を行いました。

ブルーイノベーションが実施した実証実験内容と実施後の考察

①屋外用ドローンによる高所の点検対象の撮影

自動飛行を行う中で、メーター検針用の画像取得もできることが確認できた。 これまで30分かけて点検していたルートを7分間で周回できることが分かった

②屋内用ドローンによる狭所・屋内の点検対象の撮影

幅が60cm以上あれば狭い空間においてもドローンを使った点検データの入手が可能であることが分かった。また、GPSの入らない屋内(タービン室)でのドローン飛行が可能で、3Dモデル作成のための点群データの取得ができた。

③自動走行ロボットによる屋内・半屋内での点検対象の撮影

ドローンと比較してペイロードの制限も少なく、静止画カメラ、IoTカメラ、動画カメラ等、種別を自由に設定できる。 また静止した状態からのデータ入手となるため、画像の精度も安定している。集音マイク、臭気測定器の搭載も可能で、点検の無人化への目途をたてることができた。

④固定カメラによる点検対象の撮影

簡易的な設定のみでメーターの値を数値化することができた。定期的に自動撮影することで、数値の推移の取得ができ、夜間や閉鎖環境でも問題ないことが確認できた。

⑤モバイル端末を活用した情報のデジタル化

点検結果をスマートフォンから入力するだけで、現在の運用に則した形でデジタル化できた。

「ブルーイノベーションと実証実験に至ったきっかけは、ドローン、自動走行ロボット、固定カメラ 及び、それらを統合するデータベース(BEP)の管理の仕組みを有していることです。そして、従業員の皆さまの人間性の素晴らしさです。」

(マツダ株式会社 技術本部 生産企画部 シニアエキスパート 吉岡 新 氏)

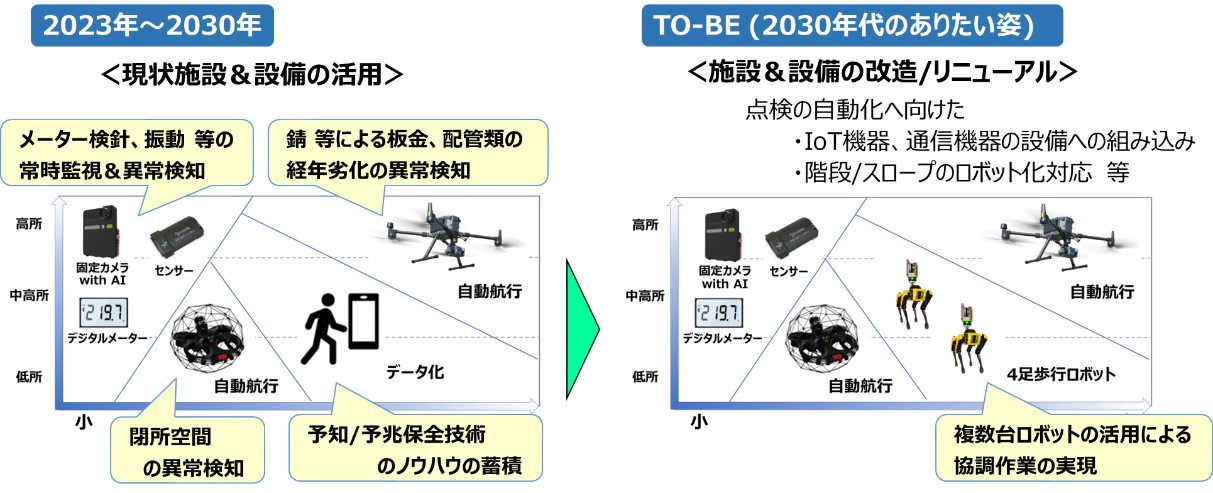

目的・時代に合った機器を選定しながら進めていく

当面マツダでは、既存の設備を活用し、その目的に応じたIoT機器の運用を行っていき、その上で、今回の実験で得られた知見をもとに、予知・予兆保全へ向けたノウハウを蓄積していくといいます。

2030年代に入ると、発電所のリニューアルの時期を迎えるタイミングとなり、その時代にマッチしたコストパフォーマンスの優れた機器を選定し、施設のリニューアルのタイミングに合わせて、点検作業の無人化に取り組んでいくと計画しています。

COMPANY PROFILE

マツダ株式会社

| 本社所在地 | 広島県安芸郡府中町新地3-1 |

|---|---|

| 設立年 | 1920年 |

| 従業員数 | 23,144人(単体)、48,481人(連結) |

| URL | https://www.mazda.com/ja/ |

| 事業内容 |

乗用車の製造、乗用車・トラックの販売など |

この事例に関するお問合せ・ご相談

ブルーイノベーション株式会社

TEL.03-6801-8781/FAX.03-6801-8782

【お問い合わせフォーム】

https://www.blue-i.co.jp/contact/project/